Mesin pengelasan spot otomatis: alat pengelasan presisi untuk industri manufaktur modern

I. PENDAHULUAN

Dalam lanskap besar industri manufaktur modern, teknologi pengelasan seperti landasan yang sangat diperlukan, mendukung pengembangan banyak industri. Dari struktur tubuh besar manufaktur mobil hingga koneksi bagian -bagian kecil dalam peralatan elektronik, kualitas dan efisiensi pengelasan secara langsung terkait dengan kinerja, keandalan dan efisiensi ekonomi produk. Sebagai bintang yang bersinar di bidang teknologi pengelasan, mesin pengelasan spot otomatis memimpin transformasi dan inovasi teknologi pengelasan dengan otomatisasi yang sangat baik, presisi tinggi dan efisiensi tinggi, dan sangat mempengaruhi dan membentuk pola industri manufaktur modern.

Munculnya mesin pengelasan spot otomatis dapat dianggap sebagai lompatan besar di bidang pengelasan. Ini dengan sempurna mengintegrasikan teknologi kontrol otomatisasi canggih, desain mekanis yang tepat dan catu daya pengelasan yang efisien, sepenuhnya mengubah ketergantungan tinggi metode pengelasan tradisional pada keterampilan manual, dan mewujudkan kontrol yang tepat dan operasi stabil dari proses pengelasan. Dalam skenario produksi skala besar, mesin pengelasan spot otomatis dapat menyelesaikan sejumlah besar tugas pengelasan spot dengan kecepatan dan konsistensi yang luar biasa, yang tidak hanya meningkatkan efisiensi produksi, tetapi juga secara signifikan meningkatkan stabilitas kualitas produk, dan memenangkan keuntungan utama bagi perusahaan dalam persaingan pasar yang sengit.

2. Prinsip kerja

2.1 Prinsip Pengelasan Spot Perlawanan

Pengelasan spot resistance adalah salah satu mode kerja yang paling umum digunakan dari mesin pengelasan spot otomatis. Prinsipnya didasarkan pada hukum Joule, yaitu ketika saat ini melewati konduktor, panas dihasilkan, dan jumlah panas sebanding dengan kuadrat arus, resistensi konduktor, dan waktu daya. Selama proses pengelasan spot resistansi, elektroda mesin pengelasan spot otomatis menjepit benda kerja dengan erat sehingga arus dapat melewati titik kontak benda kerja. Karena resistensi pada titik kontak benda kerja relatif besar, sejumlah besar panas akan dihasilkan di sini ketika arus melewati, langsung memanaskan logam pada titik kontak ke keadaan cair, membentuk inti cair. Di bawah tekanan elektroda, setelah inti cair mendingin dan menguatkan, kedua benda kerja terhubung dengan kuat bersama.

Untuk memahami prinsip pengelasan spot resistensi lebih dalam, kita dapat membagi prosesnya menjadi tahap-tahap berikut: Pertama, ada tahap pra-penekan, di mana elektroda turun dengan cepat dan memberikan tekanan tertentu untuk membuat benda kerja dalam kontak dekat untuk memastikan bahwa arus dapat berlalu dengan lancar. Kemudian masukkan tahap pengelasan, di mana arus yang kuat melewati titik kontak benda kerja dalam waktu singkat, menghasilkan suhu tinggi untuk melelehkan logam dan membentuk inti cair. Kemudian datang tahap pemeliharaan, di mana elektroda mempertahankan tekanan untuk memungkinkan inti cair secara perlahan mendinginkan dan memperkuat tekanan untuk memastikan kekuatan lasan. Akhirnya, ada tahap istirahat, ketika elektroda naik dan proses pengelasan spot selesai.

Dalam proses ini, arus pengelasan, waktu pengelasan dan tekanan elektroda adalah tiga parameter utama yang mempengaruhi kualitas pengelasan spot resistansi. Ukuran arus pengelasan secara langsung menentukan jumlah panas yang dihasilkan. Arus yang berlebihan dapat menyebabkan masalah seperti percikan las dan terbakar dari benda kerja, sementara arus yang terlalu kecil akan membuat lasan tidak cukup dalam kekuatan. Panjang waktu pengelasan juga penting. Waktu pengelasan yang terlalu singkat tidak dapat sepenuhnya melelehkan logam untuk membentuk inti cair dengan kekuatan yang cukup. Waktu pengelasan yang terlalu lama dapat menyebabkan lasan terlalu panas dan kasar, mempengaruhi kinerja lasan. Tekanan elektroda berperan dalam memastikan kontak dekat antara benda kerja, mempromosikan perpindahan panas dan mencegah percikan las. Tekanan berlebihan atau terlalu kecil akan memiliki efek buruk pada kualitas lasan. Oleh karena itu, dalam proses pengelasan yang sebenarnya, perlu secara akurat menyesuaikan ketiga parameter ini sesuai dengan persyaratan material, ketebalan dan pengelasan benda kerja untuk mendapatkan efek pengelasan terbaik.

2.2 Prinsip Pengelasan Laser Spot

Sebagai teknologi pengelasan yang muncul, pengelasan spot laser juga telah banyak digunakan di mesin pengelasan spot otomatis. Prinsipnya adalah dengan menggunakan sinar laser densitas berenergi tinggi untuk menyinari permukaan benda kerja, sehingga bahan yang diiradiasi dengan cepat menyerap energi laser dan mengubahnya menjadi energi panas, sehingga suhu permukaan material naik tajam, mencapai titik peleburan atau bahkan titik mendidih, dan material yang meleleh atau menguap langsung. Setelah sinar laser berhenti iradiasi, bahan cair dengan cepat mendingin dan menguatkan, sehingga mewujudkan pengelasan benda kerja.

Proses pengelasan laser spot sangat akurat dan terkendali. Karena energi balok laser sangat terkonsentrasi, ia dapat menghasilkan suhu tinggi di area yang sangat kecil, sehingga dapat mencapai pengelasan presisi tinggi dari bagian-bagian kecil, dan dampak termal pada bahan di sekitarnya sangat minim. Kecepatan pengelasan spot laser sangat cepat, dan sejumlah besar tugas pengelasan spot dapat diselesaikan dalam waktu singkat, sangat meningkatkan efisiensi produksi.

Dibandingkan dengan pengelasan spot resistance, pengelasan spot laser memiliki beberapa keunggulan unik. Pertama, pengelasan spot laser dapat mengelas berbagai jenis bahan, termasuk beberapa logam refraktori dan bahan yang berbeda, sementara pengelasan spot resistansi mungkin mengalami kesulitan ketika mengelas bahan tertentu. Kedua, kualitas pengelasan pengelasan spot laser lebih tinggi, permukaan lasan halus, dan tidak ada deformasi dan cacat yang jelas, yang dapat memenuhi beberapa skenario aplikasi dengan persyaratan yang sangat tinggi untuk kualitas pengelasan, seperti pengelasan chip elektronik dan pembuatan suku cadang aerospace. Namun, pengelasan spot laser juga memiliki beberapa keterbatasan, seperti biaya peralatan tinggi dan persyaratan yang lebih ketat untuk lingkungan kerja.

2.3 Deskripsi singkat tentang metode kerja lainnya

Selain pengelasan spot resistance dan pengelasan spot laser, mesin pengelasan spot otomatis memiliki beberapa metode kerja lainnya, seperti pengelasan spot penyimpanan energi kapasitor, pengelasan proyeksi, dll., Yang juga memainkan peran penting dalam berbagai skenario aplikasi.

Pengelasan titik penyimpanan energi kapasitor menggunakan energi listrik yang disimpan dalam kapasitor untuk melepaskannya secara instan untuk mengelas benda kerja. Metode pengelasan ini ditandai dengan waktu pengelasan yang sangat singkat, biasanya menyelesaikan proses pengelasan dalam beberapa milidetik atau bahkan lebih pendek, yang secara efektif dapat mengurangi zona yang terkena dampak panas dan cocok untuk pengelasan bahan sensitif panas, seperti komponen elektronik. Dalam proses pengelasan titik penyimpanan energi kapasitor, kapasitor pertama kali dibebankan ke tegangan tertentu melalui sirkuit pengisian daya untuk menyimpan energi listrik yang cukup. Saat pengelasan, sirkuit kontrol memicu sakelar pelepasan, sehingga energi listrik dalam kapasitor langsung dilepaskan ke benda kerja melalui elektroda, menghasilkan suhu tinggi untuk mencapai pengelasan. Karena waktu pengelasan yang singkat, pengelasan titik penyimpanan energi kapasitor dapat meminimalkan dampak termal pada bahan di sekitarnya sambil memastikan kualitas pengelasan. Ini sangat cocok untuk pengelasan beberapa bahan yang sensitif terhadap suhu, seperti komponen semikonduktor, papan sirkuit elektronik presisi, dll.

Pengelasan proyeksi adalah untuk pra-proses titik cembung pada benda kerja, kemudian menumpuk kedua benda kerja bersama-sama, menerapkan tekanan dan arus melalui elektroda, sehingga logam pada titik cembung meleleh dan terhubung bersama-sama. Pengelasan proyeksi terutama digunakan untuk mengelas beberapa bahan pelat tipis, yang dapat meningkatkan efisiensi pengelasan dan kualitas pengelasan, mengurangi jumlah lasan, dan mengurangi biaya pengelasan. Dalam proses pengelasan proyeksi, faktor -faktor seperti bentuk, ukuran, dan posisi distribusi titik cembung akan mempengaruhi kualitas pengelasan. Desain yang masuk akal dari parameter titik cembung dapat memusatkan arus pada titik cembung dan meningkatkan keandalan dan konsistensi pengelasan. Pengelasan proyeksi sering digunakan untuk pengelasan pelat tipis di manufaktur mobil, seperti pengelasan panel tubuh dan pengelasan kerangka kursi mobil, yang secara efektif dapat meningkatkan efisiensi produksi dan mengurangi biaya produksi.

Mode kerja yang berbeda ini memiliki karakteristik dan ruang lingkup aplikasi sendiri. Dalam aplikasi praktis, perlu untuk memilih mode kerja mesin pengelasan spot otomatis yang sesuai sesuai dengan faktor -faktor seperti bahan, bentuk, ukuran, dan persyaratan pengelasan benda kerja untuk memastikan kualitas pengelasan dan efisiensi produksi.

3. Struktur dan komponen inti

3.1 Sistem Catu Daya Pengelasan

Sebagai "jantung" dari mesin pengelasan spot otomatis, sistem catu daya pengelasan melakukan tugas penting untuk menyediakan energi yang stabil dan andal untuk proses pengelasan. Kualitas kinerjanya secara langsung menentukan kualitas pengelasan dan stabilitas operasi secara keseluruhan. Menurut berbagai prinsip kerja dan persyaratan aplikasi, sistem catu daya pengelasan terutama dibagi menjadi catu daya AC frekuensi industri, catu daya inverter frekuensi menengah dan catu daya penyimpanan energi kapasitor.

Catu daya AC frekuensi industri adalah catu daya pengelasan yang lebih tradisional. Ini secara langsung mengurangi tegangan listrik (biasanya 50Hz atau 60Hz AC) melalui transformator, dan kemudian menghasilkan arus dan tegangan yang cocok untuk pengelasan. Struktur catu daya ini relatif sederhana dan biaya rendah, tetapi karena bentuk gelombang arus outputnya adalah gelombang sinus, ia akan menghasilkan fluktuasi arus yang besar selama proses pengelasan, menghasilkan kualitas pengelasan yang tidak stabil dan dampak yang lebih besar pada jaringan listrik.

Catu Daya Inverter Frekuensi Menengah adalah catu daya pengelasan canggih yang telah berkembang pesat dalam beberapa tahun terakhir. Ini pertama-tama memperbaiki listrik dan mengubahnya menjadi daya DC, kemudian menggunakan sirkuit inverter untuk membalikkan daya DC menjadi daya AC dengan frekuensi yang lebih tinggi (biasanya 1-20 kHz), dan akhirnya mengurangi tegangan transformator untuk menghasilkan arus dan tegangan yang diperlukan untuk pengelasan. Karena frekuensi operasi yang tinggi dari catu daya inverter frekuensi menengah, ia dapat membuat arus pengelasan lebih stabil dan kontrol input panas lebih tepat, sehingga sangat meningkatkan kualitas pengelasan. Pada saat yang sama, faktor dayanya tinggi, polusi ke jaringan listrik kecil, dan efek penghematan energi signifikan. Di beberapa bidang dengan persyaratan tinggi untuk kualitas pengelasan, seperti manufaktur mobil, kedirgantaraan, dll., Catu daya inverter frekuensi menengah secara bertahap telah menjadi pilihan catu daya pengelasan arus utama.

Terlepas dari jenis sistem catu daya pengelasan yang digunakan, indikator teknis utamanya mencakup stabilitas arus output, rentang penyesuaian arus, kecepatan respons dinamis, dll. Stabilitas arus output adalah kunci untuk memastikan konsistensi kualitas pengelasan. Arus yang stabil dapat memastikan bahwa panas yang dihasilkan selama setiap pengelasan seragam, sehingga membentuk lasan dengan kualitas stabil. Kisaran penyesuaian saat ini menentukan bahwa catu daya dapat beradaptasi dengan kebutuhan pengelasan benda kerja dari berbagai bahan dan ketebalan. Semakin luas rentang penyesuaian, semakin kuat keserbagunaan peralatan. Kecepatan respons dinamis mencerminkan kemampuan catu daya untuk dengan cepat menyesuaikan perubahan saat ini selama proses pengelasan. Selama proses pengelasan, ketika bahan benda kerja tidak merata dan resistensi kontak berubah, respons dinamis cepat dapat menyesuaikan arus dalam waktu untuk memastikan kelancaran kemajuan proses pengelasan.

3.2 Sistem Kontrol

Sistem kontrol seperti "otak" dari mesin pengelasan spot otomatis, bertanggung jawab atas kontrol dan pemantauan yang tepat dari seluruh proses pengelasan. Ini mengintegrasikan teknologi sensor canggih, pengontrol logika yang dapat diprogram (PLC) dan algoritma kontrol cerdas untuk mencapai pengaturan parameter pengelasan yang akurat, penyesuaian waktu nyata dan operasi otomatis proses pengelasan.

Dalam sistem kontrol mesin pengelasan spot otomatis, sensor memainkan peran penting. Sebagai contoh, sensor arus digunakan untuk memantau ukuran arus pengelasan secara real time, mengubah sinyal arus menjadi sinyal listrik dan memasukkannya kembali ke sistem kontrol sehingga sistem kontrol dapat menyesuaikan arus sesuai dengan parameter pengelasan yang ditetapkan. Sensor tegangan digunakan untuk memantau tegangan output catu daya pengelasan untuk memastikan bahwa tegangan stabil dalam kisaran yang sesuai. Sensor tekanan dipasang pada elektroda untuk mengukur tekanan yang diterapkan oleh elektroda ke benda kerja untuk memastikan bahwa tekanan memenuhi persyaratan proses pengelasan. Selain itu, ada sensor suhu, sensor perpindahan, dll., Yang memantau berbagai jumlah fisik dalam proses pengelasan dari sudut yang berbeda secara real time dan memberikan dukungan data yang komprehensif dan akurat untuk sistem kontrol.

Programmable Logic Controller (PLC) adalah unit operasi inti dan kontrol sistem kontrol. Ini secara akurat mengontrol sistem catu daya pengelasan, sistem penggerak elektroda, dll. Menurut program pengelasan prasetis dan data yang diumpankan kembali oleh sensor. Dengan menulis program PLC yang berbeda, berbagai persyaratan proses pengelasan kompleks dapat direalisasikan, seperti kontrol arus pengelasan multi-tahap, pengaturan waktu pengelasan yang akurat, penyesuaian dinamis tekanan elektroda, dll. Pada saat yang sama, PLC juga memiliki kemampuan pemrosesan logika yang kuat, yang dapat menganalisis dan menilai berbagai sinyal dalam proses pengelasan dan mewujudkan pengendalian proses pengelasan otomatis, seperti loading otomatis, dll. Dlow.

Penerapan algoritma kontrol cerdas lebih lanjut meningkatkan kinerja sistem kontrol mesin pengelasan spot otomatis. Misalnya, penggunaan algoritma kontrol fuzzy, algoritma kontrol jaringan saraf, dll., Dapat memungkinkan sistem kontrol untuk secara otomatis menyesuaikan parameter pengelasan sesuai dengan situasi real-time dalam proses pengelasan untuk mencapai kontrol adaptif. Dalam proses pengelasan yang sebenarnya, karena material, ketebalan, keadaan permukaan dan faktor -faktor lain dari benda kerja, mungkin ada perbedaan tertentu, dan metode kontrol parameter tetap tradisional sulit untuk memastikan konsistensi kualitas pengelasan. Algoritma kontrol cerdas dapat menganalisis keadaan proses pengelasan secara real time sesuai dengan data yang diumpankan kembali oleh sensor, dan secara otomatis menyesuaikan arus pengelasan, waktu, tekanan dan parameter lainnya, sehingga proses pengelasan selalu dalam keadaan terbaik, sehingga sangat meningkatkan stabilitas dan keandalan kualitas pengelasan.

3.3 Sistem Elektroda dan Tekanan

Sistem elektroda dan tekanan adalah komponen eksekutif utama dari mesin pengelasan spot otomatis yang secara langsung bertindak pada benda kerja untuk mewujudkan proses pengelasan. Sebagai media konduksi arus pengelasan dan pembawa tekanan yang diterapkan, kinerja dan kualitas elektroda memiliki dampak penting pada efek pengelasan.

Elektroda biasanya terbuat dari bahan dengan konduktivitas listrik tinggi, konduktivitas termal tinggi dan ketahanan aus yang baik, seperti paduan tembaga, paduan tembaga tungsten, dll. Proses pengelasan yang berbeda dan bahan benda kerja memiliki persyaratan yang berbeda untuk bentuk, ukuran dan bahan elektroda. Misalnya, dalam pengelasan spot resistansi, bentuk elektroda yang umum digunakan termasuk jenis kepala datar silinder, tipe kerucut, jenis bola, dll. Elektroda tipe kepala datar silindris cocok untuk pengelasan pelat tipis umum, yang dapat memberikan area kontak yang lebih besar dan memastikan distribusi seragam arus pengelasan; Elektroda tipe kerucut cocok untuk pengelasan benda kerja yang lebih tebal, yang dapat membuat arus lebih terkonsentrasi dan meningkatkan efisiensi pengelasan; Elektroda tipe bola sering digunakan untuk mengelas beberapa benda kerja dengan persyaratan tinggi untuk kualitas permukaan lasan, seperti pengelasan komponen elektronik, yang dapat mengurangi lekukan pada permukaan lasan.

Sistem tekanan elektroda bertanggung jawab untuk memberikan tekanan yang stabil dan dapat disesuaikan untuk elektroda, sehingga benda kerja dapat melakukan kontak dekat selama proses pengelasan, memastikan lancar arus pengelasan dan mempromosikan pembentukan lasan. Sistem tekanan umumnya terdiri dari perangkat penggerak seperti silinder, silinder hidrolik atau batang push listrik, dan perangkat pengatur tekanan. Sistem tekanan yang didorong oleh silinder memiliki struktur sederhana, kecepatan respons cepat, dan biaya rendah, dan cocok untuk acara pengelasan umum; Sistem tekanan yang didorong oleh silinder hidrolik dapat memberikan tekanan besar dan rentang penyesuaian tekanan lebar, yang cocok untuk pengelasan benda kerja yang lebih tebal atau kesempatan dengan persyaratan akurasi tekanan tinggi; Sistem tekanan yang digerakkan oleh batang push listrik memiliki keunggulan akurasi kontrol tinggi dan kontrol posisi yang akurat, dan banyak digunakan di beberapa mesin pengelasan spot otomatis dengan tingkat otomatisasi yang tinggi.

Perangkat pengatur tekanan adalah bagian penting dari sistem tekanan. Ini dapat secara akurat menyesuaikan tekanan yang diterapkan oleh elektroda ke benda kerja sesuai dengan persyaratan proses pengelasan. Metode regulasi tekanan umum meliputi regulasi tekanan mekanis, regulasi tekanan pneumatik dan regulasi tekanan hidrolik. Regulasi tekanan mekanis mengubah kompresi pegas dengan menyesuaikan posisi sekrup untuk mencapai regulasi tekanan. Metode ini memiliki struktur yang sederhana, tetapi akurasi regulasi relatif rendah; Regulasi tekanan pneumatik dan regulasi tekanan hidrolik menyesuaikan tekanan elektroda dengan menyesuaikan tekanan gas atau cairan. Akurasi regulasi tinggi, kecepatan respons cepat, dan remote control dan regulasi otomatis dapat dicapai melalui sistem kontrol.

Dalam proses pengelasan yang sebenarnya, keausan elektroda adalah masalah yang tak terhindarkan. Dengan peningkatan jumlah waktu pengelasan, permukaan elektroda akan secara bertahap aus, menghasilkan perubahan bentuk dan ukuran elektroda, yang mempengaruhi kualitas pengelasan. Oleh karena itu, perlu untuk secara teratur memeriksa dan memelihara elektroda dan mengganti elektroda yang dipakai dalam waktu. Pada saat yang sama, beberapa mesin pengelasan spot otomatis canggih juga dilengkapi dengan sistem pemantauan keausan elektroda, yang dapat memantau keausan elektroda secara real time dan secara otomatis menyesuaikan parameter pengelasan sesuai dengan tingkat keausan untuk memastikan stabilitas kualitas pengelasan.

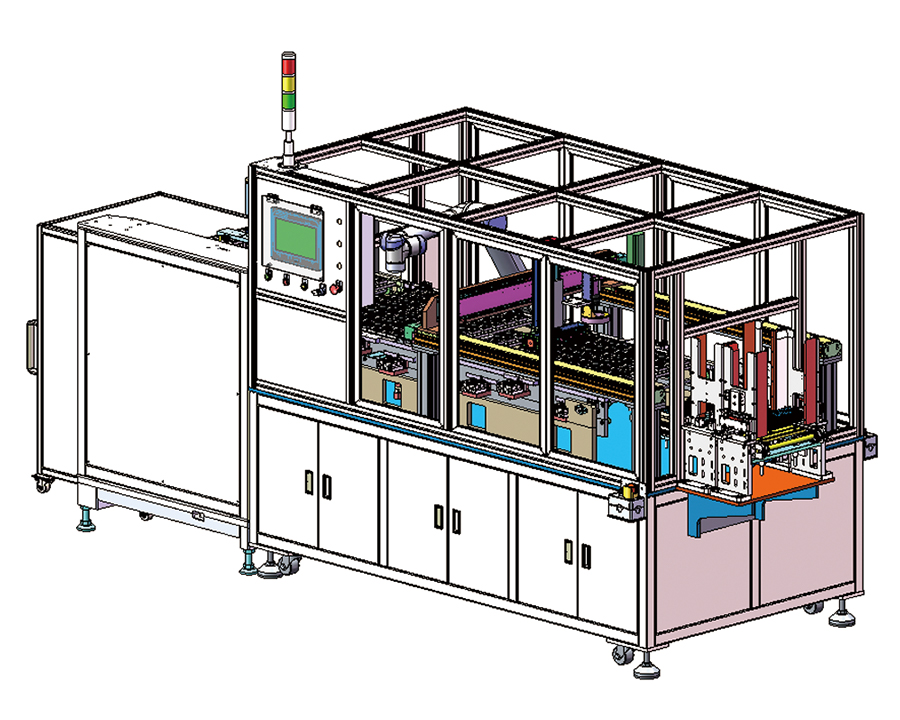

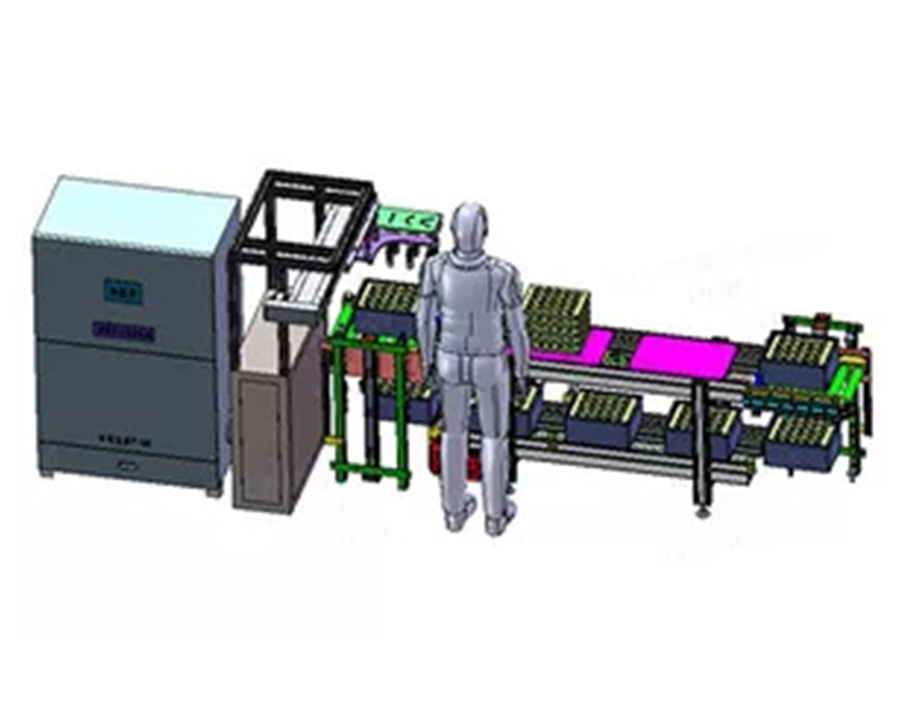

3.4 Mekanisme pengangkutan dan penentuan posisi otomatis

Dalam konteks produksi otomatis modern, mekanisme pengangkutan dan penentuan posisi otomatis mesin pengelasan spot otomatis telah menjadi faktor kunci dalam meningkatkan efisiensi produksi dan akurasi pengelasan. Mekanisme ini seperti presisi "porter" dan "perangkat pemosisian" dapat secara akurat mengangkut benda kerja ke posisi pengelasan dan memastikan bahwa benda kerja selalu mempertahankan postur stabil selama proses pengelasan.

Mekanisme pengangkutan otomatis biasanya terdiri dari bagian -bagian transmisi seperti sabuk konveyor, rantai, roller, dan perangkat penggerak seperti motor dan peredam. Sabuk Conveyor adalah salah satu metode pengangkutan yang paling umum. Ini memiliki keunggulan pengangkutan yang halus, kapasitas penahan beban yang kuat, dan kecepatan pengangkutan yang dapat disesuaikan. Menurut skenario aplikasi yang berbeda dan karakteristik benda kerja, bahan sabuk konveyor dapat berupa karet, plastik, logam, dll. Misalnya, dalam industri elektronik dan listrik, karena benda kerja biasanya ringan dan memiliki persyaratan tinggi untuk kualitas permukaan, sabuk pengangkut karet anti-statis sering digunakan untuk mencegah listrik statis dari komponen elektronik yang merusak; Sementara di industri seperti manufaktur mobil, karena benda kerja yang berat, sabuk konveyor logam atau metode pengangkutan rantai dapat digunakan untuk memastikan bahwa mereka dapat menahan beban besar.

Sebagai sumber daya dari mekanisme pengangkutan otomatis, motor mengubah rotasi motor berkecepatan tinggi menjadi output berkecepatan rendah dan torsi tinggi yang cocok untuk kecepatan pengangkutan melalui reducer untuk menggerakkan bagian transmisi seperti sabuk konveyor atau rantai untuk dijalankan. Untuk mencapai kontrol pengangkutan yang tepat, motor biasanya menggunakan motor pengatur kecepatan frekuensi variabel atau motor servo. Motor pengatur kecepatan frekuensi variabel dapat mengubah kecepatan motor dengan menyesuaikan frekuensi catu daya, sehingga mewujudkan penyesuaian tanpa langkah dari kecepatan pengangkutan; Motor servo memiliki akurasi kontrol dan kecepatan respons yang lebih tinggi, dan dapat mewujudkan kontrol posisi yang tepat dan kontrol kecepatan. Dalam beberapa kesempatan dengan persyaratan akurasi yang sangat tinggi, seperti pengelasan chip semikonduktor, mekanisme pengangkutan yang didorong oleh motor servo telah banyak digunakan.

Fungsi mekanisme penentuan posisi adalah untuk memposisikan benda kerja secara akurat di bawah elektroda pengelasan setelah disampaikan ke posisi pengelasan untuk memastikan keakuratan posisi pengelasan. Metode penentuan posisi yang umum meliputi penentuan posisi mekanis, penentuan posisi pneumatik dan penentuan posisi visual. Penentuan posisi mekanis menggunakan struktur mekanis seperti pin penentuan posisi dan blok penentuan posisi untuk memposisikan benda kerja. Metode ini memiliki struktur sederhana dan akurasi posisi tinggi, tetapi memiliki persyaratan ketat pada bentuk dan akurasi ukuran benda kerja, dan perangkat penentuan posisi perlu disesuaikan saat mengganti benda kerja dari spesifikasi yang berbeda. Posisi pneumatik menggunakan silinder untuk mendorong elemen penentuan posisi untuk memposisikan benda kerja. Ini memiliki keunggulan kecepatan penentuan posisi cepat dan penyesuaian yang mudah, dan cocok untuk beberapa kesempatan dengan persyaratan kecepatan posisi tinggi. Posisi visual adalah teknologi penentuan posisi canggih yang telah berkembang pesat dalam beberapa tahun terakhir. Ini mengumpulkan informasi gambar dari benda kerja melalui kamera, menggunakan algoritma pemrosesan gambar untuk mengidentifikasi dan menganalisis posisi dan postur benda kerja, dan kemudian menggerakkan mekanisme penentuan posisi melalui sistem kontrol untuk secara akurat menyesuaikan benda kerja. Posisi visual memiliki keunggulan akurasi posisi tinggi dan kemampuan beradaptasi yang kuat. Ini dapat memposisikan benda kerja dari berbagai bentuk dan ukuran dengan cepat dan akurat. Ini sangat cocok untuk beberapa benda kerja berbentuk kompleks atau acara pengelasan dengan persyaratan akurasi posisi yang sangat tinggi.

Untuk memastikan operasi yang efisien dari mekanisme pengangkutan dan penentuan posisi otomatis, juga perlu untuk secara akurat mengontrol dan memantaunya. Sistem kontrol bekerja bersama dengan sistem catu daya pengelasan, sistem tekanan elektroda, dll. Untuk mencapai kontrol otomatis dari seluruh proses pengelasan. Misalnya, setelah benda kerja diangkut ke posisi pengelasan, sistem kontrol memicu mekanisme penentuan posisi untuk memposisikan benda kerja. Setelah penentuan posisi selesai, sistem kontrol mengontrol elektroda untuk turun dan memberikan tekanan, dan memulai catu daya pengelasan untuk pengelasan. Setelah pengelasan selesai, sistem kontrol mengontrol elektroda untuk naik, dan kemudian menggerakkan mekanisme pengangkutan otomatis untuk mengangkut benda kerja yang dilas, dan mengangkut benda kerja berikutnya untuk dilas ke posisi pengelasan, dan sebagainya, untuk mencapai produksi pengelasan otomatis yang efisien.

Iv. Keuntungan Kinerja

4.1 Pengelasan Presisi Tinggi

Di industri manufaktur, untuk banyak produk, akurasi pengelasan terkait langsung dengan kinerja dan kualitas produk. Dengan teknologi canggih dan struktur yang tepat, mesin pengelasan spot otomatis telah menunjukkan kinerja yang sangat baik dalam pengelasan presisi tinggi.

Presisi tinggi adalah yang pertama karena sistem kontrol yang tepat. Mesin pengelasan spot otomatis dilengkapi dengan sensor canggih yang dapat memantau parameter kunci seperti arus, tegangan, tekanan, dan suhu selama proses pengelasan secara real time. Sensor -sensor ini dengan cepat memberi umpan balik data yang dikumpulkan ke sistem kontrol, dan sistem kontrol secara akurat menyesuaikan proses pengelasan melalui algoritma kontrol cerdas sesuai dengan parameter proses pengelasan yang telah ditentukan. Misalnya, selama proses pengelasan, jika sensor saat ini mendeteksi sedikit fluktuasi pada arus, sistem kontrol akan segera menyesuaikan output catu daya pengelasan untuk mengembalikan arus ke nilai yang ditetapkan, sehingga memastikan stabilitas dan konsistensi proses pengelasan dan memastikan kualitas dan akurasi dimensi las.

Desain yang tepat dari sistem elektroda dan tekanan juga memberikan jaminan yang kuat untuk pengelasan presisi tinggi. Elektroda terbuat dari bahan berkualitas tinggi dan teknologi pemrosesan yang tepat, dan bentuk dan akurasi dimensi dapat memenuhi persyaratan pengelasan presisi tinggi. Pada saat yang sama, sistem tekanan dapat secara akurat mengontrol tekanan yang diterapkan oleh elektroda ke benda kerja, dan stabilitas dan akurasi tekanan secara langsung mempengaruhi kualitas pembentukan lasan. Saat mengelas beberapa bagian kecil dengan persyaratan presisi yang sangat tinggi, seperti pengelasan pin pada chip elektronik, mesin pengelasan spot otomatis dapat secara akurat mengontrol tekanan elektroda untuk memastikan kontak yang baik antara pin dan substrat selama pengelasan, sehingga membentuk lasan berkualitas tinggi dan menghindari masalah seperti pengelasan dingin dan sirkit pendek.

Kemampuan penentuan posisi presisi tinggi dari mekanisme pengangkutan dan penentuan posisi otomatis adalah salah satu faktor kunci dalam mencapai pengelasan presisi tinggi. Mekanisme ini dapat secara akurat menyampaikan benda kerja ke posisi pengelasan dan mempertahankan postur benda kerja yang stabil selama proses pengelasan. Misalnya, dalam pembuatan suku cadang otomotif, untuk pengelasan beberapa bagian berbentuk kompleks, mekanisme pengangkutan dan penentuan posisi otomatis dapat secara akurat memposisikan bagian-bagian di bawah elektroda pengelasan sesuai dengan program yang telah ditetapkan sebelumnya, dan akurasi penentuan posisi dapat mencapai ± 0,01mm atau bahkan lebih tinggi, memastikan akurasi posisi pengelasan, dengan demikian dapat mencapai konsisten dan pengabaian yang lebih tinggi.

4.2 Produksi efisiensi tinggi

Karakteristik produksi efisiensi tinggi dari mesin pengelasan spot otomatis adalah alasan penting untuk aplikasi luas di manufaktur modern. Pengelasan spot manual tradisional bergantung pada pengalaman dan kemahiran tukang las, lambat dan rentan terhadap kelelahan, yang mengakibatkan efisiensi produksi yang tidak stabil. Mesin pengelasan spot otomatis dapat sangat meningkatkan kecepatan pengelasan dan efisiensi produksi melalui desain proses otomatis dan mekanisme respons cepat.

Dari perspektif siklus pengelasan, proses pengelasan mesin pengelasan spot otomatis bisa sangat otomatis dan cepat. Mengambil pengelasan spot umum dari badan mobil sebagai contoh, mesin pengelasan spot otomatis dapat menyelesaikan operasi pengelasan spot hanya dalam beberapa detik dan dapat bekerja terus menerus. Sebaliknya, pengelasan spot manual tidak hanya membutuhkan waktu lama untuk satu titik pengelasan tunggal, tetapi juga membutuhkan tukang las untuk sering bergerak di antara titik pengelasan yang berbeda, yang sangat mengurangi efisiensi produksi. Mesin pengelasan spot otomatis dapat dengan cepat mengangkut benda kerja ke posisi pengelasan melalui mekanisme pengangkutan dan penentuan posisi otomatis. Setelah pengelasan selesai, produk jadi dapat dengan cepat dilepas dan dikirim ke benda kerja berikutnya untuk dilas. Seluruh proses dilakukan dalam sekali jalan, tanpa waktu jeda, yang sangat memperpendek siklus produksi.

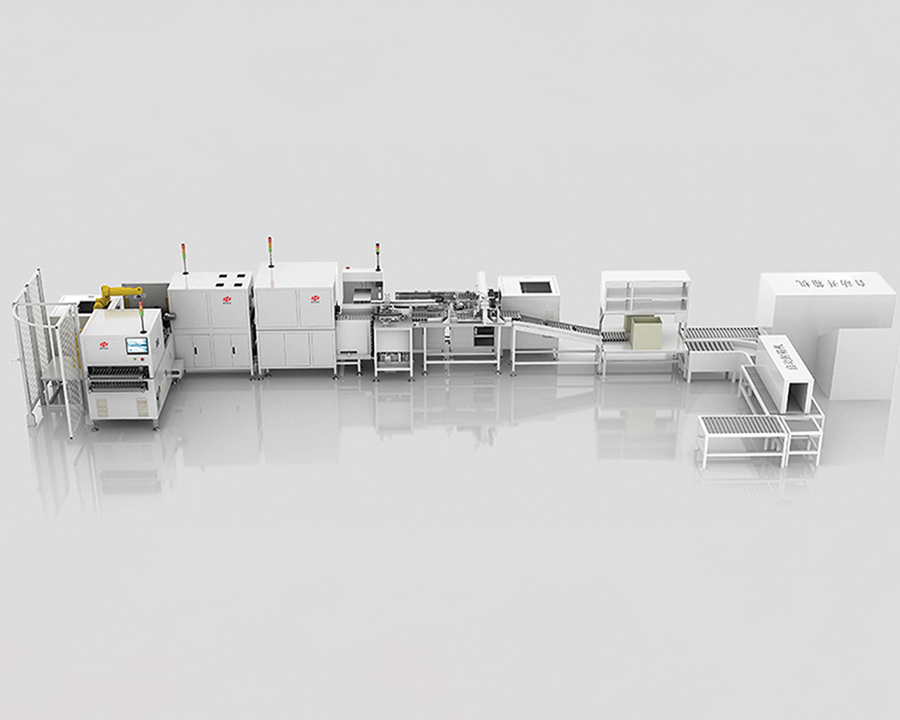

Mesin pengelasan spot otomatis dapat mewujudkan pengelasan simultan dari berbagai stasiun, lebih lanjut meningkatkan efisiensi produksi. Beberapa jalur produksi pengelasan spot otomatis skala besar dilengkapi dengan beberapa stasiun pengelasan, yang masing-masing dapat mengelas bagian benda kerja yang berbeda pada saat yang sama. Metode operasi paralel ini dapat menyelesaikan lebih banyak tugas pengelasan secara bersamaan. Dalam produksi modul baterai, mesin pengelasan spot otomatis multi-stasiun dapat melihat beberapa titik koneksi sel baterai secara bersamaan. Dibandingkan dengan metode pengelasan titik pengelasan tunggal secara berurutan, efisiensi produksi dapat meningkat beberapa kali.

Mesin pengelasan spot otomatis juga dapat terhubung dengan mulus dengan peralatan otomatis dan jalur produksi lainnya untuk mencapai otomatisasi penuh dari proses produksi. Misalnya, dalam pembuatan produk elektronik, mesin pengelasan spot otomatis dapat membentuk jalur produksi otomatis lengkap dengan pengumpan otomatis, peralatan pengujian, peralatan pengemasan, dll. Dari pengangkutan bahan baku, pemrosesan pengelasan hingga pengujian dan pengemasan produk jadi, seluruh proses tidak memerlukan intervensi manusia dan dapat berjalan 24 jam sehari, sangat meningkatkan efisiensi produksi dan kapasitas produksi.

4.3 Kualitas pengelasan yang stabil

Kualitas pengelasan yang stabil adalah salah satu keunggulan inti dari mesin pengelasan spot otomatis dan jaminan utama untuk mengejar konsistensi dan keandalan produk dalam industri manufaktur. Selama pengelasan spot manual, kualitas pengelasan mudah dipengaruhi oleh berbagai faktor manusia seperti suasana las, tingkat keterampilan, dan status kerja, menghasilkan kualitas lasan yang tidak merata. Mesin pengelasan spot otomatis dapat memastikan kualitas yang sangat konsisten dari setiap pengelasan melalui kontrol parameter yang tepat dan kinerja kerja yang stabil.

Sistem catu daya pengelasan mesin pengelasan spot otomatis dapat memberikan output arus yang stabil, yang merupakan dasar untuk memastikan kualitas pengelasan yang stabil. Apakah itu catu daya AC frekuensi industri, catu daya inverter frekuensi sedang atau catu daya penyimpanan energi kapasitor, mereka telah dirancang dan dioptimalkan dengan cermat untuk menjaga stabilitas saat ini di bawah kondisi pengelasan yang berbeda. Arus yang stabil berarti bahwa panas yang dihasilkan selama setiap pengelasan pada dasarnya sama, sehingga ukuran dan bentuk nugget las tetap konsisten, memastikan kekuatan dan keandalan lasan.

Sistem kontrol memainkan peran penting dalam mempertahankan kualitas pengelasan yang stabil. Ini dapat memantau dan menyesuaikan berbagai parameter dalam proses pengelasan secara real time, dan secara otomatis memperbaikinya segera setelah parameter menyimpang dari nilai yang telah ditetapkan. Misalnya, ketika terdeteksi bahwa keadaan permukaan benda kerja berubah dan resistensi kontak meningkat, sistem kontrol secara otomatis akan meningkatkan arus pengelasan atau memperpanjang waktu pengelasan untuk memastikan kemajuan normal dari proses pengelasan dan kualitas lasan.

Stabilitas sistem elektroda dan tekanan juga merupakan faktor penting dalam memastikan kualitas pengelasan. Resistensi keausan dan konduktivitas listrik dan termal yang baik dari elektroda dapat mempertahankan kinerja yang stabil selama pengelasan jangka panjang dan mengurangi degradasi kualitas pengelasan yang disebabkan oleh keausan elektroda. Sistem tekanan dapat secara akurat mengontrol tekanan elektroda pada benda kerja untuk memastikan bahwa keketatan kontak antara benda kerja konsisten selama setiap pengelasan, sehingga memastikan kualitas lasan. Pemeliharaan dan penggantian elektroda rutin, serta kalibrasi dan debugging sistem tekanan, selanjutnya dapat meningkatkan stabilitas dan keandalan kualitas pengelasan.

4.4 Mengurangi intensitas tenaga kerja dan biaya tenaga kerja

Dalam operasi pengelasan manual tradisional, tukang las perlu mempertahankan postur tetap untuk waktu yang lama dan memegang senjata pengelasan untuk operasi berulang, yang sangat padat karya. Pekerjaan jangka panjang dapat dengan mudah menyebabkan kelelahan las dan meningkatkan risiko kecelakaan industri. Munculnya mesin pengelasan spot otomatis telah sangat meningkatkan situasi ini. Proses operasi otomatis dari mesin pengelasan spot otomatis memungkinkan pekerja untuk memantau peralatan, mengatur parameter, dan memuat dan membongkar bahan tanpa berpartisipasi langsung dalam proses pengelasan, yang sangat mengurangi intensitas tenaga kerja. Pekerja dapat dibebaskan dari tenaga kerja fisik yang berat dan mencurahkan lebih banyak energi untuk pekerjaan yang lebih teknis seperti pemeliharaan peralatan dan inspeksi kualitas.

Dari perspektif biaya tenaga kerja, mesin pengelasan spot otomatis dapat secara signifikan mengurangi biaya tenaga kerja perusahaan. Jalur produksi yang dilengkapi dengan mesin pengelasan spot otomatis membutuhkan lebih sedikit operator daripada jalur produksi pengelasan manual tradisional. Mengambil manufaktur mobil sebagai contoh, setelah mengadopsi jalur produksi pengelasan spot otomatis, tugas pengelasan yang awalnya mengharuskan lusinan tukang las untuk diselesaikan sekarang hanya membutuhkan beberapa pekerja terampil untuk mengelola dan memantau peralatan. Selain itu, pengoperasian mesin pengelasan spot otomatis relatif sederhana, dan persyaratan keterampilan untuk pekerja relatif rendah. Perusahaan tidak perlu menghabiskan banyak waktu dan uang untuk pelatihan profesional jangka panjang untuk pekerja, yang selanjutnya mengurangi pengeluaran biaya tenaga kerja. Selain itu, kapasitas produksi yang efisien dari mesin pengelasan spot otomatis memungkinkan perusahaan untuk menyelesaikan lebih banyak tugas produksi dalam waktu yang sama, meningkatkan efisiensi produksi, dan mengurangi biaya tenaga kerja yang dialokasikan untuk satu produk, sehingga meningkatkan manfaat ekonomi dan daya saing pasar dari perusahaan.

V. bidang aplikasi

5.1 Industri manufaktur mobil

Industri manufaktur mobil adalah salah satu bidang mesin pengelasan spot otomatis yang paling banyak diterapkan. Badan mobil terbuat dari sejumlah besar pelat logam yang dihubungkan dengan pengelasan, dengan sejumlah besar titik pengelasan, dan persyaratan untuk kualitas pengelasan dan efisiensi produksi sangat tinggi. Mesin pengelasan spot otomatis telah menjadi peralatan utama untuk pembuatan badan mobil dengan presisi tinggi, efisiensi tinggi dan kualitas pengelasan yang stabil.

Dalam proses pengelasan stamping badan mobil, mesin pengelasan spot otomatis dapat dengan cepat dan akurat mengelas bagian -bagian dari berbagai bentuk dan ukuran bersama -sama untuk membentuk struktur kerangka tubuh. Misalnya, dalam pengelasan pintu mobil, atap, panel lantai, dan bagian-bagian lainnya, mesin pengelasan spot otomatis dapat secara akurat menempatkan bagian-bagian stamping pada posisi pengelasan melalui mekanisme pengangkutan dan penentuan posisi otomatis, dan kemudian menggunakan teknologi pengelasan simultan multi-stasiun untuk melengkapi pengelasan sejumlah besar lasan dalam waktu singkat, efisiensi produksi yang sangat meningkatkan. Selain itu, mesin pengelasan spot otomatis dapat secara akurat mengontrol parameter pengelasan untuk memastikan konsistensi kualitas masing -masing lasan, memastikan kekuatan dan keamanan struktur tubuh.

Dalam pengelasan sasis mobil, mesin pengelasan spot otomatis juga memainkan peran penting. Komponen sasis biasanya memiliki beban besar dan memiliki persyaratan yang lebih ketat pada kualitas pengelasan. Mesin pengelasan spot otomatis dapat memberikan output arus tinggi yang stabil dan mencapai pengelasan pelat yang lebih tebal berkualitas tinggi dengan mengadopsi sistem catu daya pengelasan canggih seperti catu daya inverter frekuensi menengah atau catu daya penyimpanan energi kapasitor. Pada saat yang sama, elektroda presisi tinggi dan sistem tekanan dapat memastikan bahwa ukuran dan bentuk nugget las las memenuhi persyaratan desain, memastikan kekuatan koneksi dan keandalan komponen sasis.

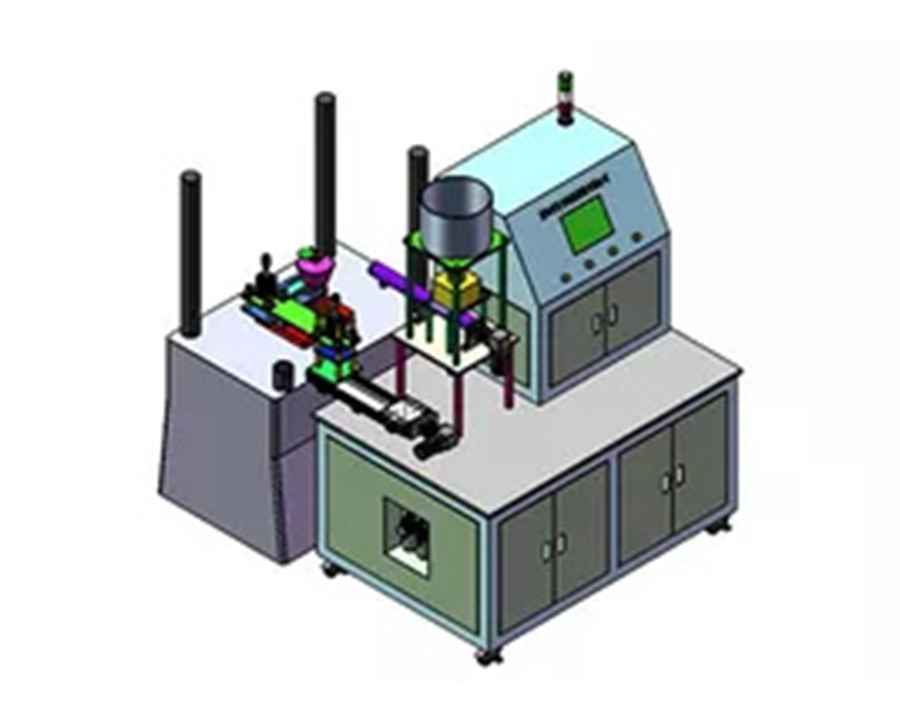

Dengan perkembangan cepat kendaraan energi baru, mesin pengelasan spot otomatis juga telah banyak digunakan di bidang pembuatan baterai daya. Modul baterai daya terdiri dari beberapa sel baterai yang dihubungkan dengan pengelasan, yang membutuhkan akurasi dan keandalan pengelasan yang sangat tinggi. Mesin pengelasan spot otomatis dapat menggunakan teknologi pengelasan canggih seperti pengelasan spot laser untuk mencapai pengelasan presisi tinggi tab sel baterai, menghindari sirkuit pendek baterai dan resistansi kontak berlebihan yang disebabkan oleh pengelasan yang buruk, dan memastikan kinerja dan keamanan baterai daya.

5.2 Industri Elektronik dan Listrik

Produk -produk dari industri elektronik dan listrik ditandai dengan ukuran kecil, presisi tinggi, dan integrasi tinggi, dan persyaratan untuk presisi dan keandalan proses pengelasan sangat menuntut. Dengan keunggulannya yang unik, mesin pengelasan spot otomatis menempati posisi penting dalam produksi pengelasan industri elektronik dan listrik.

Dalam pengelasan komponen elektronik, seperti resistor, kapasitor, chip, dll. Dan papan sirkuit, mesin pengelasan spot otomatis dapat menggunakan pengelasan spot laser atau teknologi pengelasan spot resistansi presisi. Pengelasan spot laser memiliki keunggulan energi terkonsentrasi dan zona kecil yang terkena dampak panas, dan dapat mencapai pengelasan presisi tinggi sambungan solder kecil tanpa merusak komponen di sekitarnya. Misalnya, dalam proses pengelasan chip ponsel, pengelasan spot laser dapat secara akurat menghubungkan pin chip dengan bantalan pada papan sirkuit, dan diameter sambungan solder dapat dikontrol ke puluhan mikron atau bahkan lebih kecil, memastikan operasi normal chip dan stabilitas transmisi sinyal. Pengelasan spot resistansi presisi cocok untuk pengelasan beberapa komponen elektronik yang membutuhkan kekuatan sambungan solder tinggi. Dengan secara akurat mengendalikan arus pengelasan, tekanan waktu dan elektroda, sambungan solder berkualitas tinggi dapat dibentuk untuk memastikan koneksi yang andal antara komponen dan papan sirkuit.

Dalam pengelasan perakitan produk listrik, seperti pengelasan cangkang luar lemari es, pendingin udara, mesin cuci, dll., Mesin pengelasan spot otomatis dapat mewujudkan produksi massal otomatis. Melalui mekanisme pengangkutan dan penentuan posisi otomatis, berbagai komponen shell listrik dapat secara akurat disampaikan ke posisi pengelasan, dan kemudian mesin pengelasan spot otomatis dapat digunakan untuk pengelasan cepat. Kapasitas produksi efisiensi tinggi dari mesin pengelasan spot otomatis dapat memenuhi kebutuhan produksi produk listrik skala besar, dan kualitas pengelasan yang stabil juga memastikan penampilan dan kekuatan struktural produk.

Selain itu, dalam beberapa kebutuhan pengelasan khusus dalam industri elektronik dan listrik, seperti pengelasan bahan yang berbeda dan pengelasan papan sirkuit fleksibel, mesin pengelasan spot otomatis juga dapat mencapai pengelasan berkualitas tinggi dengan mengadopsi proses pengelasan khusus dan konfigurasi peralatan, memberikan dukungan yang kuat untuk desain inovatif dan pembuatan produk elektronik dan listrik.

5.3 Bidang Aerospace

Lapangan dirgantara telah mencapai persyaratan ekstrem untuk kualitas dan keandalan produk. Sebagai salah satu proses utama dalam pembuatan suku cadang dirgantara, pengelasan menempatkan persyaratan yang sangat tinggi pada kinerja dan ketepatan peralatan pengelasan. Mesin pengelasan spot otomatis telah banyak digunakan di bidang kedirgantaraan karena presisi tinggi, kualitas tinggi dan keandalan tinggi.