Jalur perakitan busbar: tulang punggung sistem distribusi daya

Di ranah teknik listrik, Jalur perakitan busbar berdiri sebagai bukti kecerdikan manusia dan pengejaran efisiensi tanpa henti. Saat kami mempelajari seluk -beluk komponen penting sistem distribusi daya ini, menjadi jelas bahwa jalur perakitan busbar bukan hanya proses manufaktur, tetapi orkestrasi teknologi, presisi, dan inovasi yang canggih.

Pada intinya, busbar adalah strip logam konduktif atau batang yang digunakan untuk membawa arus besar melalui switchboard listrik, papan panel, dan lampiran busway. Ini berfungsi sebagai titik koneksi umum untuk beberapa sirkuit listrik, memungkinkan distribusi daya dari satu sumber ke berbagai beban. Busbar biasanya dibuat dari tembaga atau aluminium karena konduktivitas listrik dan daya tahannya yang tinggi.

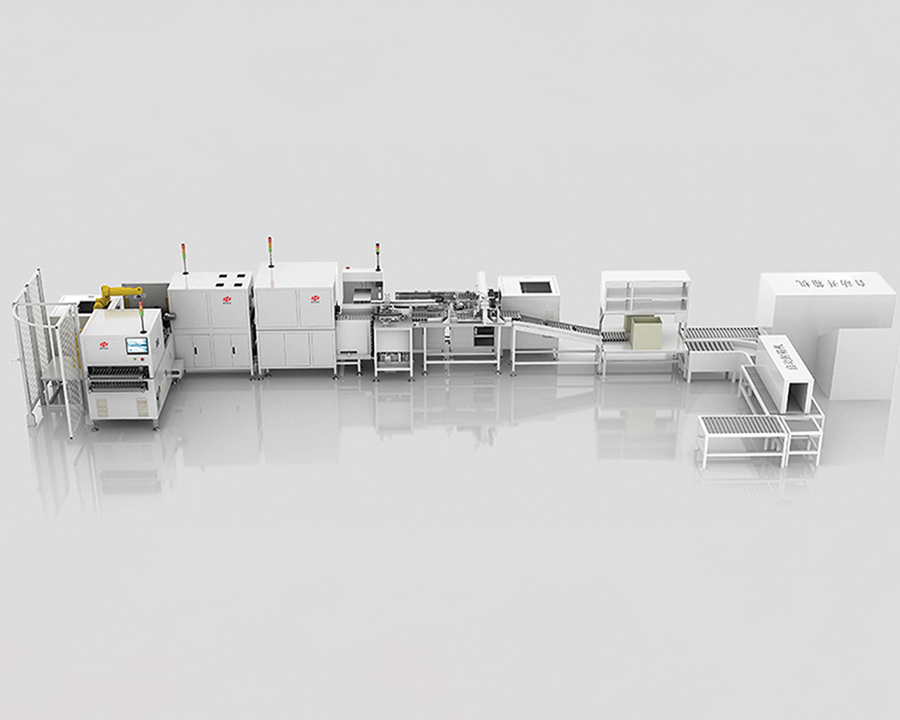

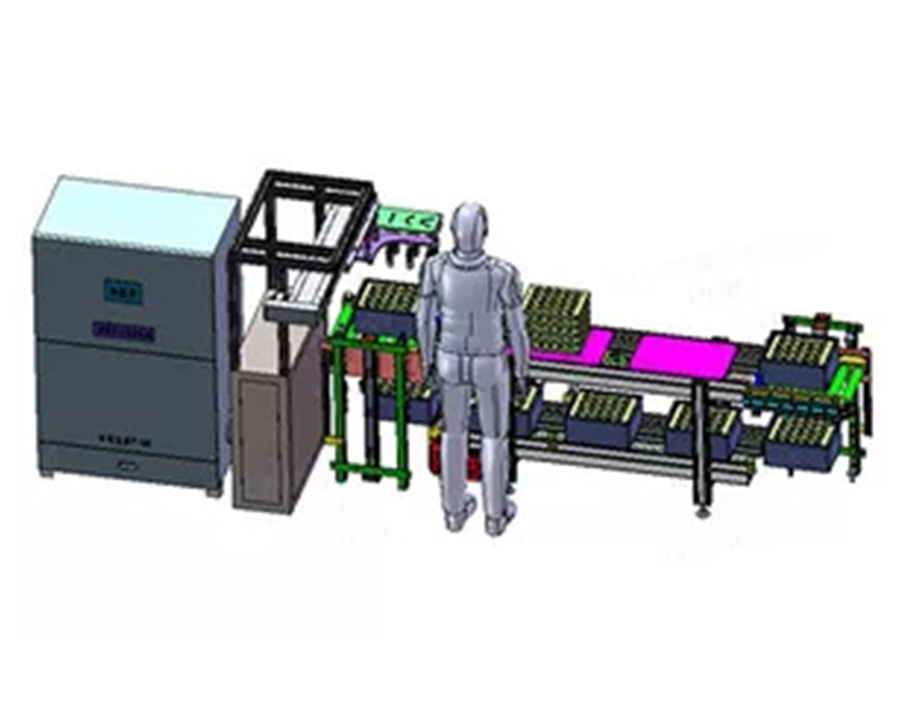

Jalur perakitan busbar adalah proses pembuatan yang sangat khusus yang dirancang untuk memproduksi busbar dengan presisi dan keandalan yang luar biasa. Baris ini mengintegrasikan langkah -langkah mesin, otomatisasi, dan kontrol kualitas canggih untuk memastikan bahwa setiap busbar memenuhi persyaratan ketat dari sistem distribusi daya modern.

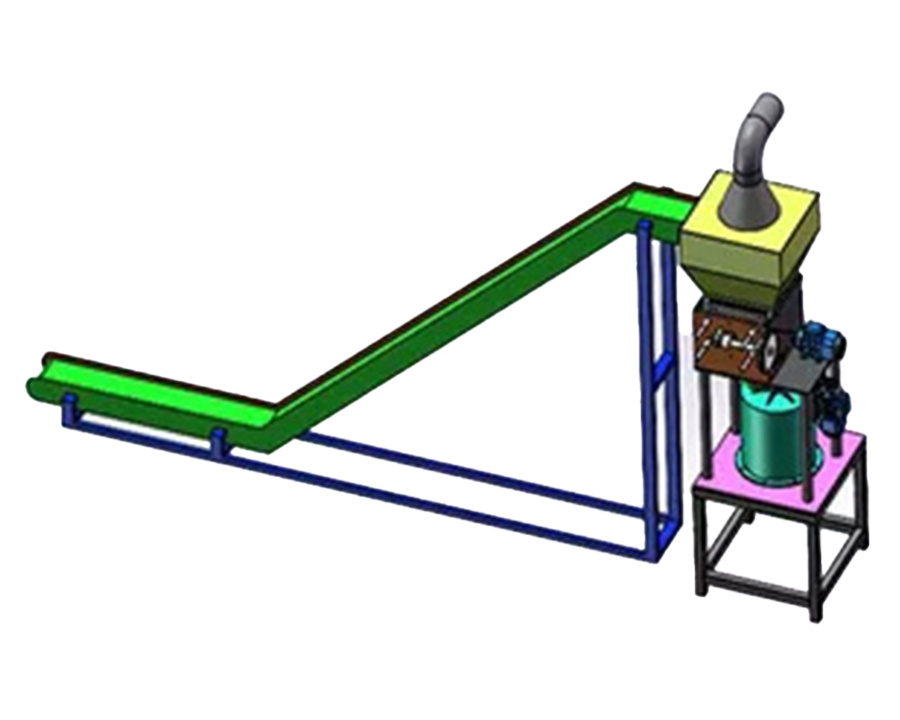

1. Persiapan materi

Proses dimulai dengan pemilihan dan persiapan bahan baku. Tembaga atau aluminium berkualitas tinggi dengan hati-hati diperiksa untuk kotoran dan kemudian dipotong menjadi panjang yang tepat. Panjang ini kemudian dimasukkan ke dalam jalur perakitan, di mana mereka menjalani serangkaian transformasi.

2. Membentuk dan membentuk

Dalam tahap pembentukan dan pembentukan, bahan baku mengalami berbagai proses seperti ekstrusi, bergulir, atau penempaan untuk mencapai bentuk dan dimensi cross-sectional yang diinginkan. Proses -proses ini tidak hanya meningkatkan kekuatan mekanik busbar tetapi juga mengoptimalkan sifat listriknya.

3. Perawatan Permukaan

Perawatan permukaan adalah langkah penting di jalur perakitan busbar. Ini melibatkan pembersihan, pemolesan, dan kadang -kadang melapisi busbar untuk meningkatkan ketahanan korosi dan konduktivitas listrik. Langkah ini memastikan bahwa busbar tetap dalam kondisi optimal sepanjang umur operasionalnya.

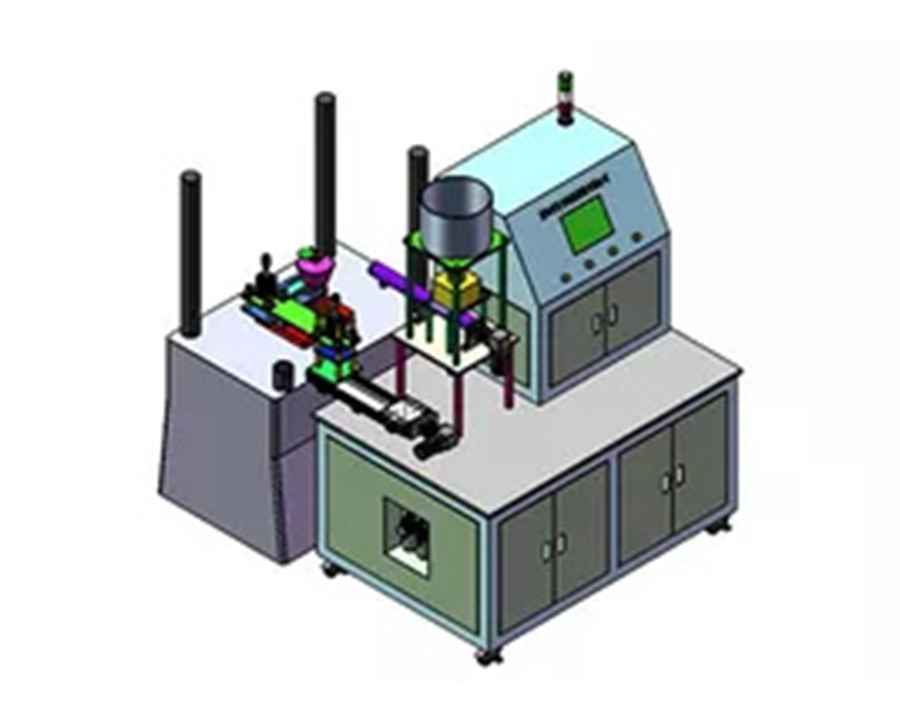

4. Pengeboran dan mengetuk

Bergantung pada aplikasi spesifik, busbar mungkin memerlukan lubang untuk pemasangan atau menghubungkan komponen lain. Tahap pengeboran dan penyadapan melibatkan pemesinan lubang ini secara tepat untuk memastikan koneksi yang aman dan andal.

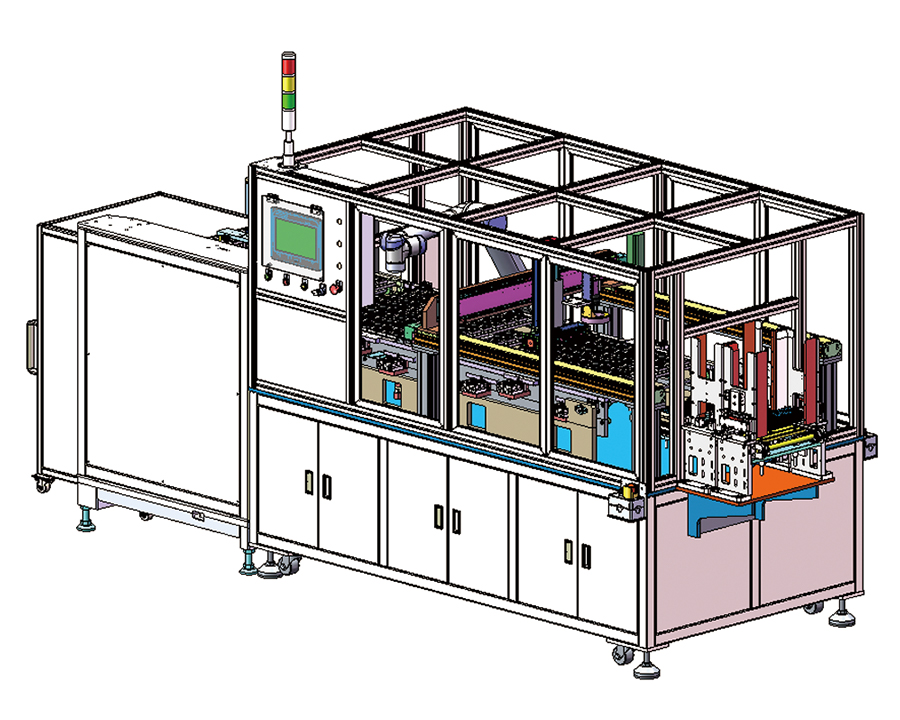

5. Majelis dan Pengujian

Setelah komponen busbar individu siap, mereka dirakit menjadi unit lengkap. Ini mungkin melibatkan penumpukan beberapa busbar, menambahkan isolasi, dan mengamankannya dengan pengencang. Busbars yang dirakit kemudian menjalani pengujian yang ketat untuk memverifikasi kinerja listrik mereka, stabilitas mekanis, dan kepatuhan dengan standar industri.

6. Kontrol dan Inspeksi Kualitas

Kontrol kualitas adalah bagian integral dari jalur perakitan busbar. Sepanjang proses pembuatan, busbar menjadi sasaran berbagai inspeksi dan tes untuk memastikan mereka memenuhi spesifikasi yang diperlukan. Ini termasuk pemeriksaan dimensi, uji konduktivitas listrik, dan inspeksi visual untuk cacat.